La fabrication additive (ou impression 3D) s’oppose à la fabrication soustractive où l’on enlève de la matière pour atteindre la forme désirée. Dans la fabrication additive, les pièces en 3D sont construites par addition de couches successives de matière sous contrôle d’un ordinateur. À ses débuts, l'impression 3D a principalement été utilisée pour le prototypage rapide, mais les fabricants ont rapidement découvert le potentiel offert par ce nouveau processus de fabrication. Avoir recours à la fabrication additive, en particulier dans les applications de pointe comme celles de l'aerospatiale et de l’automobile, permet non seulement de produire efficacement des composants, mais aussi d’en créer de nouveaux, innovants, qui n’étaient pas réalisables auparavant. Certains des matériaux les plus utilisés pour ces applications exigeantes, comme l’Inconel 718 et titane Ti6Al4V, peuvent être imprimés en 3D.

La fabrication additive (ou impression 3D) s’oppose à la fabrication soustractive où l’on enlève de la matière pour atteindre la forme désirée. Dans la fabrication additive, les pièces en 3D sont construites par addition de couches successives de matière sous contrôle d’un ordinateur. À ses débuts, l'impression 3D a principalement été utilisée pour le prototypage rapide, mais les fabricants ont rapidement découvert le potentiel offert par ce nouveau processus de fabrication. Avoir recours à la fabrication additive, en particulier dans les applications de pointe comme celles de l'aerospatiale et de l’automobile, permet non seulement de produire efficacement des composants, mais aussi d’en créer de nouveaux, innovants, qui n’étaient pas réalisables auparavant. Certains des matériaux les plus utilisés pour ces applications exigeantes, comme l’Inconel 718 et titane Ti6Al4V, peuvent être imprimés en 3D.

La « fabrication additive » (FA) est un terme qui en englobe beaucoup d'autres, tels que “impression 3D”, “prototypage rapide”, “fabrication rapide”, “fabrication numérique directe” ou “fabrication par couche”.

Plus généralement, elle regroupe tout processus qui ne fonctionne pas par fabrication soustractive, mais dans lequel les objets sont produits à partir de modèles 3D, généralement couche après couche.

Appelé communément “impression 3D”, le terme “fabrication additive" est celui à employer dans un cadre industriel. En effet, les processus de fabrication additive sont tous “additifs” mais tous ne s’apparentent pas à de "l’impression”.

La fabrication additive, dans quel but ?

En termes de faisabilité, les applications de la fabrication additive semblent illimitées. Cette technologie offre un niveau élevé de complexité de conception, et ce, à un prix abordable. Parmi ses autres avantages, on compte tout particulièrement la consolidation des conceptions assemblées et l'intégration de fonctions supplémentaires.

L'approche par couches est simple mais la vitesse, la répétabilité, la qualité et la flexibilité des matériaux propres à cette technologie ont longtemps limité son utilisation au prototypage rapide et à la visualisation pré-production de modèles.

Sous l'impulsion des dernières grandes avancées technologiques dans le domaine, la FA est aujourd’hui utilisée pour fabriquer des produits finis à destination de l’industrie aéronautique, la dentisterie, les implants chirurgicaux, l’automobile, et même pour les produits de luxe.

Les applications les plus courantes sont:

- La visualisation et la validation expérimentale de la conception de produits (prototypage).

- La fabrication d'outillage industriel.

- La création de produits hautement personnalisés au client.

- La production de composants en petites séries.

Certaines applications actuellement en développement sont :

- La création d'organes et de tissus humains.

- La construction d’édifices architecturaux (maisons, etc ...).

- La confection de vêtements.

- La préparation de produits alimentaires.

De nos jours, l’utilisation de la fabrication additive est la plus pertinente dans les applications aéronautiques et spatiales car le gain de complexité offert aux géométries des objets permet d’obtenir des composants légers (réduisant la consommation énergétique) et de consolider les assemblages en réduisant le nombre de leurs composants (améliorant ainsi la fiabilité).

Ces possibilités sont transposables aux constructeurs automobiles, leur permettant de produire des véhicules plus légers que ce qu’autorisaient les procédés de fabrication classiques.

Enfin, la technologie de la FA apporte des avantages importants pour le travail de matériaux de haute qualité tels que l'Inconel 718 et le titane Ti6Al4V, dont le prix est relativement élevé. En effet, ces matériaux sont traditionnellement difficiles à usiner pour atteindre des formes complexes, ce qui entraine d’importantes pertes de matière. La FA ne produit, quant à elle, que très peu de déchets.

Fabrication additive, quels procédés ?

Les procédés de fabrication additive commencent tous selon le même principe. Un modèle CAO est d’abord converti au format de fichier .STL pour ensuite être exploité sur une machine de fabrication additive. Lorsqu’il est lu, il est découpé en un certain nombre de couches en fonction de la précision souhaitée.

La fabrication additive offre un large éventail de différents procédés. Pour différentier leur offre marketing de leurs concurrents, les fabricants de machines de FA ont créé des noms de technologies et des appellations de matériaux uniques ce qui conduit à une certaine confusion. En effet, beaucoup de technologies portant un nom différent utilisent des procédés et matériaux semblables.

Il est utile et instructif de définir les différents procédés de fabrication additive puisque la plupart des imprimantes disponibles dans le commerce peuvent mettre en œuvre un ou plusieurs procédés:

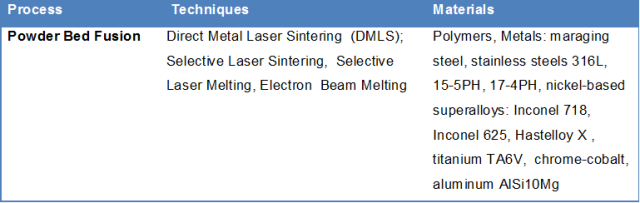

1) Fusion sur lit de poudre

Dans la fabrication additive, la fusion sur lit de poudre désigne les procédés selon lesquels on utilise l'énergie thermique (laser ou faisceau d'électrons) pour faire fondre et fusionner les particules des régions bien déterminées d'un lit de poudre.

Polymères, chaleur et de la dégénérescence de la poudre

La poudre de polymère non fondue qui entoure une pièce sert à la fixer et aucun soutien supplémentaire n’est généralement nécessaire. Cependant, la poudre non frittée se dégrade légèrement à chaque fois qu’elle est exposée à une température élevée dans la chambre de construction et ne peut être utilisée qu’un nombre limité de fois.

Métaux et point de fusion élevé

Bien que les systèmes de fusion sur lit de poudre assistés par laser produisent généralement la meilleure finition de surface, les gradients thermiques dans la pièce sont élevés et des ancrages sont nécessaires pour la maintenir et limiter sa déformation, ce dont dépend la précision des couches ultérieures.

En revanche, pour les systèmes de fusion sur lit de poudre par faisceau d'électrons, la chambre de construction est sous vide et chauffée à plusieurs centaines de degrés. Le gradient de température plus faible élimine le besoin de recourir à une structure de support, tandis que le refroidissement plus lent après chaque couche induit moins de contraintes résiduelles dans la pièce.

Fabrication additive métallique : procédés SML/DMLS.

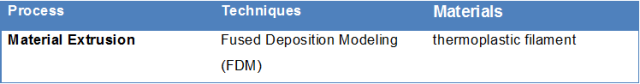

2) Extrusion de matériaux

L’extrusion de matériaux est un procédé de fabrication additive, dans lequel des perles de filament thermoplastique sont fondues pour être extrudées et distribuées sélectivement à travers une buse. La puissance de chauffe dans la tête de la buse contrôle le débit de matériau fondu.

Modélisation par dépôt de fil en fusion (FDM), le procédé le plus employé

Comparé à d'autres procédés de fabrication additive, l’extrusion de matériaux est relativement peu coûteuse. C’est la technologie brevetée sous le nom FDM et employée par la plupart des imprimantes, principalement celles des particuliers. Les systèmes FDM utilisent deux bobines de matériaux différents : la première pour le matériau de construction dont sera constituée la pièce finale et la seconde pour le matériau servant de support, nécessaire durant la fabrication, pour appuyer les surfaces inférieures et maintenir celles en surplomb.

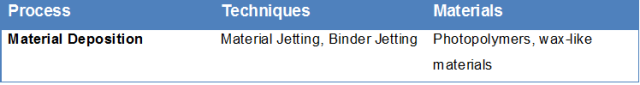

3) Dépôt de matériaux

Le dépôt de matériau est un procédé de fabrication additive selon lequel de fines gouttelettes d'un matériau sont déposées sélectivement par des têtes d’impression semblables à celles d’imprimantes à papier.

Dépôt de matériaux, un procédé vraiment similaire à l'impression

Dans le procédé de projection de matériau, une ou plusieurs têtes d'impression se déplacent dans le même temps à travers la zone de construction et distribuent des gouttelettes de matériaux photopolymères qui sont durcis après coup au moyen d’un rayonnement UV. De multiples têtes d'impression permettent d’augmenter la vitesse de construction ou d’imprimer plusieurs matériaux (résines photopolymères) pour obtenir des pièces dont le matériau varie graduellement ou subitement.

Projection de liant, pour lier les particules d’un lit de poudre

La projection de liant est similaire au dépôt de matériaux dans son utilisation de tête d’impression pour projeter la matière. En revanche, avec la projection de liant, le matériau distribué sélectivement par les buses des têtes d'impression n’est pas le matériau de construction, mais le liquide adhésif dont le rôle est de fusionner les particules se trouvant dans le lit de poudre.

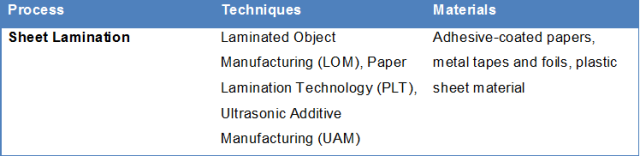

4) Stratification de matériau en feuille

La stratification de matériau en feuille désigne un procédé de fabrication additive selon lequel des feuilles de matière sont liées entre elles pour former un objet complet. Pour parvenir à la forme désirée, cette technique peut se joindre à un dispositif de découpe contrôlé par ordinateur afin de délimiter les frontières de chaque couche.

Le matériau en feuilles peut être constitué de papiers encollés qui forment une sorte de contreplaqué solide lorsqu’ils sont stratifiés en un objet 3D, ou des feuillets métalliques liés ensemble pour constituer des pièces métalliques.

Feuilles en papier ou en métal, des méthodes de découpe et d’assemblage différentes

Les couches peuvent être liées ensemble par un adhésif hydrosoluble pour matériaux papiers. Dans le cas de bandes et de feuilles métalliques, une technique intéressante, mais non exclusive, est l’utilisation du procédé de soudage par ultrasons. Les couches sont liées par énergie ultrasoniques émise par des transducteurs à haute fréquence ainsi que par la force de compression produite par le roulement de la sonotrode. Le procédé de stratification de matériau en feuille utilise un dispositif de coupe contrôlé par ordinateur (laser, un couteau ou lame en carbure de tungstène, par exemple) pour couper les bords de chaque couche et obtenir, couche après couche, le profil souhaité.

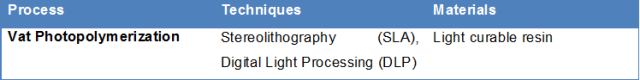

5) Photopolymérisation en cuve

La photopolymérisation en cuve est un procédé de fabrication additive selon lequel une résine liquide durcissable présente dans une cuve est sélectivement durcie lorsque la polymérisation de ses chaînes moléculaires est déclenchée par la lumière ultraviolette.

Stéréolithographie, le plus ancien procédé de photopolymérisation en cuve

À l’origine, la stéréolithographie (SLA) utilisait exclusivement un laser UV et des miroirs de balayage X-Y commandés par ordinateur afin de diriger le faisceau laser et balayer la surface d'un photopolymère liquide.

D'autres technologies de photopolymérisation en cuve utilisant une lampe ou diodes électroluminescentes (LED) comme source d'énergie UV ont ensuite fait leur apparition. Le procédé (DLP) utilise des fibres optiques et des micro-volets pour projeter une image sur la surface d'une cuve, traitant une couche entière à la fois.

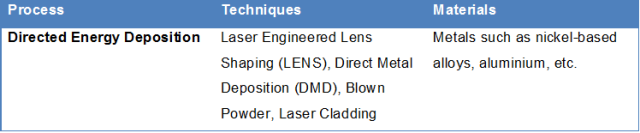

6) Dépôt de matériau et fusion (DED)

Il s’agit d’un procédé de fabrication additive selon lequel de l'énergie thermique focalisée fusionne le matériau en le faisant fondre au fur et à mesure qu’il est déposé.

Dans ce procédé, l'énergie thermique focalisée pour faire fondre le matériau (sous forme de poudre ou de fil) est générée soit par laser, faisceau d'électrons ou par gaz ionisé (torche de soudage à plasma). Le matériau est directement projeté dans la zone chauffée où il fond. Dans la plupart des cas, la source de l'énergie est un laser et le matériau est une poudre métallique.

Déposer plusieurs matériaux simultanément, pour des pièces fonctionnelles à gradient de matière

Le procédé DED a rencontré un succès assez limité sur le marché de la fabrication additive, bien qu’il offre des capacités uniques. Par exemple, plus d'un matériau peut être déposé en même temps, ce qui rend possible la production de pièces en variant progressivement le matériau. La plupart des systèmes DED utilisent un système de mouvement à 4 ou 5 axes ou un bras robotisé pour positionner la tête de dépôt. Cela permet au processus de construction de ne pas se limiter uniquement à des couches successives rigoureusement horizontales mais offre plus de liberté. Cela confère au procédé DED la capacité non seulement d’ajouter de la matière à une pièce existante, mais également de réparer une pièce ou un outil usé.

Spartacus 3D est spécialisé dans la fabrication additive métallique, en particulier le procédé de fusion laser sur lit de poudre (DMLS/SLM). Nous mettons en œuvre notre expertise pour le compte d‘un large éventail d'industries telles que l’aéronautique, la défense, l’automobile, le médical, l’outillage et le luxe.