Le Ti6Al4V est l'alliage phare de l'industrie du titane, également connu sous le nom Grade 5, TA6V ou Ti 6-4. Cet alliage de titane du type "α-β" est le plus couramment utilisé et représente 50% de l'utilisation mondiale de titane. Les stabilisateurs de phases sont l'aluminium et le vanadium. L’aluminium réduit la densité, stabilise et renforce la phase α tandis que le vanadium fournit une plus grande quantité de phase β, plus ductile pour le travail à chaud.

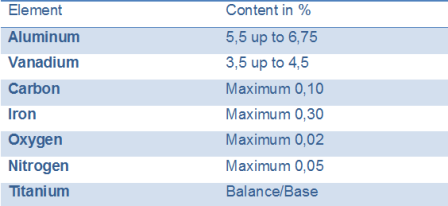

La composition détaillée de l'alliage est décrite ci-dessous:

Composition chimique de l'alliage de titane Ti6Al4V (TA6V, Ti 6-4).

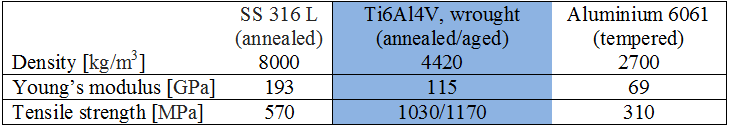

Le Ti6Al4V possède des combinaisons de dureté-ductilité comprises entre celles des alliages d'aciers et ceux d'aluminium, possède la même raideur que le titane pur mais est significativement plus résistant.

Tableau comparatif des propriétés mécaniques du Ti6Al4V.

Cet alliage peut, de plus, être traité thermiquement à différentes fins:

- Réduire les contraintes résiduelles crées lors de la fabrication (détensionnement).

- Produire une combinaison optimale de ductilité et d’usinabilité ou de stabilité dimensionnelle et structurelle (recuit).

- Augmenter la résistance mécanique (traitement de mise en solution et vieillissement).

-

Optimisation de certaines propriétés particulières telles que la ténacité, la résistance en fatigue ou au fluage à haute température.

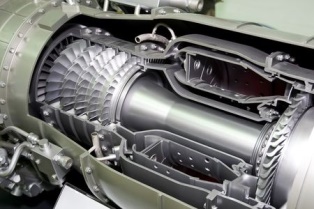

Un grade adapté aux exigences de l'industrie aéronautique et spatiale

Les applications typiques du Ti6Al4V sont les pièces structurelles critiques, les éléments exposées à de basses et hautes températures (comme les structures d'avion, attaches, disques, moyeux, entretoise, des joints, des aubes de compresseur et autre pièces structurelles et composants complexes des turboréacteurs et turbomoteurs).

Les composants en Ti6Al4V peuvent représenter jusqu'au tiers du poids net d'un turboréacteur.

La Fabrication additive par couche (FAC) : l’opportunité de faciliter la production de pièces en titane

-

Depuis la fabrication…

Comme pour la forge d’alliages de titane α-β, il est essentiel de tenir compte des conséquences des intrants énergétiques (chaleur, déformation) sur la microstructure et les propriétés du matériau durant l'usinage (ou le soudage). Malgré une bonne aptitude à la mise en forme (aptitude à subir une déformation sans dommages), la faible conductivité thermique et les propriétés mécaniques élevées du Ti6Al4V compliquent la mise en œuvre des techniques traditionnelles d'usinage par rapport aux aciers inoxydables.

En effet, le mécanisme de déformation intervenant durant l'usinage du Ti6Al4V est complexe et cause des problèmes fondamentaux, corrélés et affectées les uns par les autres. On peut citer les fortes contraintes et hautes températures sur l'arrête de coupe accélérant l'usure de l'outil, des copeaux irréguliers et cassant en dent de scie et des pièces en contre-dépouille. Si le volume de matière à soustraire est important, l'usinage devient coûteux et long en raison des bonnes conditions à appliquer : faible vitesse de coupe et profondeur de passe, abondantes quantités d'huile de coupe, outils affutés et fixation rigide de la pièce sur le bâti de la machine.

Le Ti6Al4V, sous forme de poudre métallique pour la FAC, est certes coûteux, mais il est possible de générer beaucoup moins de déchets à l'issue de la fabrication (favorisant le ratio « buy-to-fly »). Enfin, les contraintes résiduelles de compression générées durant l'usinage traditionnel et favorables à la résistance en fatigue des pièces peuvent également être obtenues par microbillage à l'extrémité de la chaîne de valeur de la FAC.

-

En passant par la soudure...

Les éléments en Ti6Al4V sont systématiquement joints via plusieurs techniques de soudage par fusion (arc gaz-métal ou plasma, faisceau d'électrons ou laser), par brasage ou des techniques de jonction à l'état solide (collage par diffusion ou inertiel, soudage par friction).

L'essence même de la jonction en Ti6Al4V ou CP Ti revient à exclure les éléments interstitiels nuisibles, les contaminants (copeaux, huile, etc.) de la zone à souder et à éviter les transformations micro-structurelles préjudiciables à la ductilité du joint de soudure. L'environnement dans lequel est réalisée la soudure, la vitesse de refroidissement ainsi que la teneur en hydrogène peuvent favoriser la fragilité de la pièce. Toutefois, en raison des produits transformés qu'elles contiennent, les soudures de Ti6Al4V présentent une certaine ténacité. Dans l'industrie aéronautique et spatiale, une opération de détensionnement est généralement pratiquée après soudage afin de minimiser les contraintes résiduelles de traction des soudures dans le cas des composants sollicités en fatigue.

Fondamentalement, les opérations de soudage de pièces hautement fonctionnelles en Ti6Al4V sont périlleuses, coûteuses, prennent du temps et doivent être réalisées de manière rigoureuse et experte. L'industrie aéronautique et spatiale peut tirer un réel avantage de la fabrication additive par couche, de par sa capacité à consolider la conception mécanique, réduisant le nombre de sous-composants et la nécessité de recourir à des opérations de soudage, brasage et assemblage en général.

-

Jusqu'aux traitements thermiques

Dans les composants en titane de type α-β, la microstructure ne dépend pas seulement de l'ampleur des déformations subies au cours de la mise en forme ou de la température à laquelle l'alliage est mis en solution, mais aussi de l'épaisseur du composant lors du traitement thermique.

Idéalement, un alliage devrait avoir une trempabilité suffisante pour atteindre les vitesses de refroidissement et de dureté structurelle désirées dans les sections les plus épaisses. Cependant, ce n'est pas le cas pour de nombreux alliages α-β. Le Ti6Al4V ne peut être effectivement durci que dans des sections de moins de 25 mm d'épaisseur. Les sections plus épaisses peuvent être traitées thermiquement, mais les régions centrales n'atteindront pas la microstructure désirée et n'auront donc pas les propriétés souhaitées.

Étant donné que le durcissement optimal est réalisé dans les petites sections transversales, rapidement refroidies par trempe, il est recommandé de concevoir des pièces présentant des sections suffisamment minces lorsque qu'un durcissement structurel est souhaité. La FAC offre davantage de liberté que les méthodes traditionnelles de fabrication en permettant la production de pièces aux formes libres, à la géométrie complexe ou topologiquement optimisées qui répondent mieux aux exigences des traitements thermiques.

Les aspects métallurgiques uniques du procédé confèrent aux pièces issues de la fabrication additive métallique des propriétés mécaniques comparables ou supérieures à leurs homologues en fabrication traditionnelle. Traditionnellement, les composants de fonderie en Ti6Al4V ont des propriétés inférieures à ceux en matière forgée. La fonderie offre plusieurs avantages, dont un qu’elle partage avec la fabrication additive par couche : la capacité de produire facilement des formes très complexes. En écartant le procédé de fonderie en faveur de la FAC, de meilleures propriétés mécaniques peuvent être atteintes sans sacrifier la capacité de concevoir des formes aussi libres que complexes.

Bien que le titane soit utilisé depuis plus de 50 ans dans l'industrie aéronautique et spatiale, la fabrication additive de composants en alliage Ti6Al4V peut apporter des gains supplémentaires aux applications aéronautiques et spatiales actuelles, tout en encourageant de nouvelles.

Spartacus3D a reconnu le potentiel des composants fabriqués additivement en titane pour l'industrie aérospatiale en termes de qualité (conceptions plus complexes et donnant lieu à des traitements thermiques plus efficaces, diminution des soudures et risques associés) et de performance (moins de perte de matière, accélération des délais de fabrication).