La fabrication additive métallique (FAM) peut être considérée comme étant une superposition consécutive de cordons de soudure ; en effet, la FA et le soudage possèdent des caractéristiques physiques communes. Fort heureusement, la littérature dédiée au soudage contient énormément d’informations au sujet de l’insertion d’énergie, de la dynamique des bains de fusion, du développement des microstructures après solidification, des effets sur les propriétés mécaniques et la génération de contraintes résiduelles.

Du fait des analogies entre les différentes simulations de technologies de fusion par faisceau, on a souvent recours à des méthodes fondamentales appropriées qui s’étendent également aux applications impliquant des procédés de fabrication additive métallique laser ou par faisceau d’électrons.

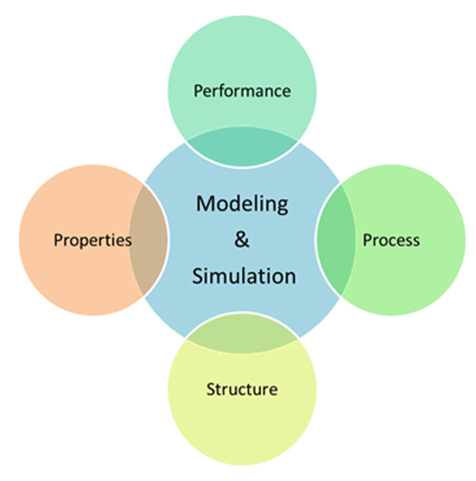

La modélisation d’une problématique complexe requiert généralement de la subdiviser … et il en va de même pour la fabrication additive métallique !

Pour réaliser efficacement des modélisations à différentes échelles (moléculaires à macroscopiques), il peut s’avérer plus efficace de construire et de faire fonctionner des modèles appropriés à chaque niveau d’échelle, et ensuite de les intégrer ou de les assembler à travers un partage de données. Ces opérations sont plus aisées à mener car le coût des infrastructures informatiques ne cesse de baisser.

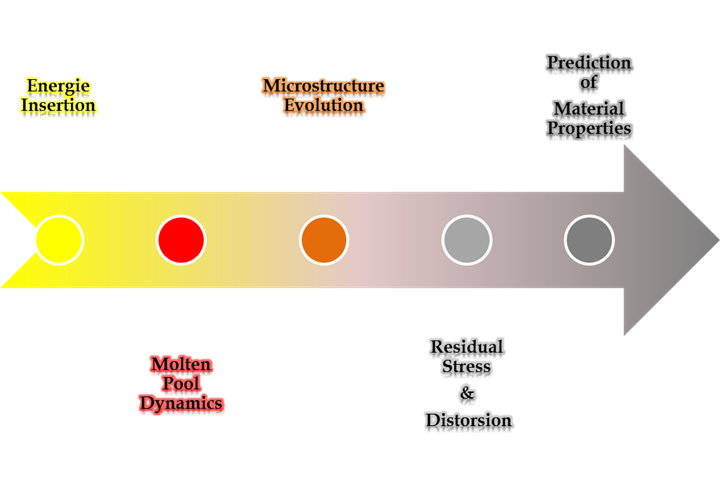

Le processus complet de ce phénomène qui dure moins d’une seconde pour la fusion sélective par laser ou par faisceau d’électrons peut être décomposé en plusieurs étapes principales. Celles-ci seront listées selon leur apparition chronologique ou leur flux d’énergie au cours du procédé additif :

- Insertion initiale d’énergie,

- Dynamique des bains de fusion

- Évolution des microstructures

- Contraintes et distorsions résiduelles

- Prédiction des propriétés mécaniques.

Chronologie des phénomènes d’interdépendance physique lors du dépôt de chaque couche. Chacune fait l’objet de modélisation et de simulation, et est caractérisée par des échelles de temps et d’espace particulières.

Chaque section est essentielle au modèle. Finalement, les suppositions et les simplifications, quel que soit l’emplacement, auront un impact sur les résultats escomptés de la simulation : estimation des contraintes résiduelles, distorsion, propriétés du matériau …

1) Insertion initiale d’énergie

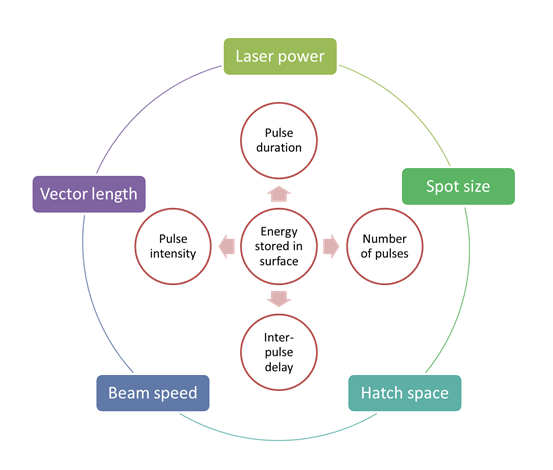

Le procédé de fusion laser est caractérisé par sa très forte puissance et sa courte durée d’interaction. Bien que les sources d’énergie laser soient au cœur de la littérature dédiée à ce sujet, les phénomènes physiques les plus observés peuvent également s’étendre aux faisceaux d’électrons, parmi lesquels la physique des modes « keyhole », les pertes d’énergie vers les vapeurs métalliques, et les pertes de matériau par sublimation.

Typiquement, un modèle de faisceau d’énergie doit décrire avec précision la physique et la durée du vrai système, car de la température de distribution calculée va déterminer les zones de contrainte résiduelle ainsi que l’évolution microstructurale.

La modélisation de faisceaux d’énergie, de bassins de fusion et d’absorption d’énergie permet de montrer que le flux d’énergie est régi par l’emplacement du foyer, par la distribution d’énergie au foyer, et l’angle de convergence.

Les variations au niveau de la géométrie des faisceaux affectent la répartition de la température, qui en retour affecte également la profondeur du bassin de fusion, le taux de sous-refroidissement, les microstructures, la contrainte résiduelle et la distorsion. Le recours à différentes géométries de faisceaux permet de produire des énergies et des distributions thermiques d’une densité différente ; en utilisant divers modèles de sources d’énergie, on obtient des distributions thermiques différentes au niveau du substrat. En ce qui concerne par exemple les sources d’énergie laser, un modèle pulsé (avec une répartition thermique parabolique) permet de prévoir avec plus de précision la distribution thermique qu’une distribution Gaussienne statique (courbe en cloche).

Les paramètres de fusion laser et les propriétés matérielles ont une influence sur divers paramètres physiques (pénétration énergétique, conduction et radiation thermique, forces et humidification par capillarités, fusion/solidification, flux de masse Marangoni, distorsion, etc.)

Les paramètres de fusion laser et les propriétés matérielles ont une influence sur divers paramètres physiques (pénétration énergétique, conduction et radiation thermique, forces et humidification par capillarités, fusion/solidification, flux de masse Marangoni, distorsion, etc.)

La simulation et la validation des effets de la densité énergétique sur les effets de Marangoni et sur la pénétration énergétique sont des étapes essentielles de la modélisation des procédés de fusion sélective par laser. L’effet Marangoni, aussi appelé « effet de tensions de surface par convection » (ou convection par thermo-capillarité) est un est phénomène très connu en fusion laser.

Les flux de masse Marangoni sont dus à des gradients de la tension de surface (capillarités), et puisque la tension de surface est une fonction de concentration et de température, de ce fait cela peut déclencher deux types de flux de Marangoni : des flux thermiques et solutale (flux thermo-capillaires ou soluto-capillaire).

L’effet de Marangoni est d’une importance majeure en fusion sélective par laser, car il peut affecter de façon dramatique la géométrie des bassins de fusion. Par exemple, lorsque le bassin de liquide devient plus grand que le diamètre du faisceau (dû à une intensité plus importante du laser), des tourbillons apparaissent à la périphérie du bassin de fusion (à cause des gradients thermiques sur une grande surface). La convection des tourbillons affecte grandement les lignes de passage en élargissant ou en creusant le bassin de fusion en son centre.

L’influence de l’effet de convection de Marangoni peut mener à la formation de cratères, ou à l’altération de la rugosité des couches, ce qui est synonyme de mauvaises conditions d’utilisation du laser. De bons paramètres multi-physiques de modélisation et de traitement (puissance du faisceau et vitesse de balayage) peuvent être validés de façon expérimentale en formant une ligne de passage lisse et continue.

2) Dynamiques des bains de fusion

Afin d’assurer un contrôle relatif au niveau de la qualité de la pièce, il est nécessaire de connaître, d’étudier et de simuler l’interaction entre les paramètres du processus et la géométrie du bassin de fusion. Cela permet ainsi d’établir une « enveloppe » contenant les bonnes plages de valeurs pour chaque paramètre du processus.

La géométrie du bassin de fusion affecte énormément les microstructures quand celui-ci se solidifie, c’est pour cela qu’il existe deux paramètres clefs liés à la géométrie du bassin de fusion : la surface de section transversale et le ratio longueur/profondeur.

En pratique, les méthodes analytiques et numériques sont utilisées dans la plupart des techniques de fabrication additive métallique afin d’établir un schéma des courbes de la coupe constante du bassin de fusion ainsi que du ratio longueur/profondeur constant sur différents niveaux d’intensité et de vitesse du faisceau laser ou du faisceau d’électrons.

De tels diagrammes permettent aux ingénieurs de choisir la bonne intensité de faisceau et la bonne vitesse de balayage pour les valeurs choisies par l’utilisateur relatives au taux de déposition, à la coupe du bassin de fusion, ou au ratio longueur/profondeur.

Afin de maintenir le ratio longueur/profondeur du bassin de fusion avec un faisceau à diamètre constant, on augmente et on diminue simultanément la puissance et la vitesse de balayage du faisceau. Afin de maintenir la surface de section transversale du bassin de fusion, la puissance et la vitesse de balayage du faisceau sont modifiées à l’opposé.

On peut tirer des informations très utiles concernant l’évolution du bassin de fusion (durant les cycles de hausse thermique et de refroidissement) à partir des expérimentations à travers l’étude de paramètres du processus et de la microstructure des pièces.

3) Évolution microstructurale

Afin d’estimer les propriétés d’un matériau avec beaucoup de précision, il est essentiel d’évaluer le développement de la représentation fidèle et précise de la microstructure obtenue grâce à la fabrication additive métallique. Cela permet également d’adapter et d’optimiser encore davantage les performances du composant au regard de sa fonction.

Le traitement thermomécanique des alliages métalliques permet de créer diverses microstructures différentes, selon la sensibilité du matériau et des conditions baro-thermiques. Généralement, la microstructure obtenue après solidification tend à devenir plus dendritique avec l’augmentation de l’intensité du faisceau car le gradient thermique est plus important. On assiste également à une augmentation de la taille de grains lorsque le flux de chaleur par unité de longueur augmente. De plus, la nature de la microstructure varie également selon les variations spatiales du taux de refroidissement, et donc, selon la position dans la pièce.

Il existe peu d’études au sujet de l’origine et de l’évolution des microstructures en fusion sélective par laser. Ces recherches sont d’une importance cruciale pour la reconnaissance de cette technique en tant que méthode de fabrication alternative viable.

Les méthodes de calcul numérique telles que « la méthode de Boltzmann sur réseau » (LBM), ou les automates cellulaires (AC) ont déjà été combinée ou utilisées séparément afin de simuler le développement dendritique.

Comparé aux méthodes d’éléments et volumes finis, le couplage des méthodes LBM/AC sont plus faciles à paralléliser. C’est un attribut essential pour appliquer les simulations a des échelles macroscopiques, gérer l’évolution de plusieurs types de grain et inclure la modélisation du bain de fusion fondue et le calcul des températures.

En pratique, n’importe que paramètres de traitement qui affecte la densité énergétique (tel que l’intensité du laser, la vitesse de balayage, etc.) et l’historique thermique est susceptible d’influencer le développement de la microstructure.

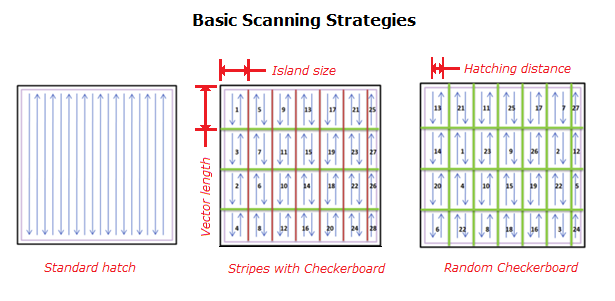

Par exemple, la longueur du vecteur de balayage en recourant à un motif en damier, a un impact significatif sur la formation microstructurale en fabrication additive métallique.

Notamment, choisir un damier avec une taille d’îlot réduite permet de limiter les taux de refroidissement et ainsi produire des pièces dotées de contraintes résiduelles plus modérées. D’autre part, la refonte de chaque couche déposée (stratégie de double balayage) a une influence moindre sur la microstructure de l’échantillon (léger grossissement des grains) mais diminue considérablement la vitesse de production d’une machine et augmente significativement la consommation d’énergie.

Divers exemples de stratégies de balayage. Les stratégies avancées découlent de ces concepts basiques.

4) Contrainte résiduelle

Les techniques sur lits de poudre thermiques telles que la fusion sélective laser et la fusion par faisceau d’électrons doivent encore faire face à plusieurs défauts de fabrication comparé aux technologies de fabrication conventionnelles ; cependant, de grandes avancées technologiques ont été réalisées ces dernières années.

La source d’énergie localement concentrée donne lieu à des mécanismes de gradients thermiques (MGT), une des problématiques majeures, car la contrainte résiduelle peut conduire à la formation de fissures et occasionner une déformation de la pièce. Dans le cas de la fusion sélective laser, la formation de fissures est susceptible de provoquer la séparation des pièces de la plateforme de fabrication ; ainsi, la précision de la forme et la force mécanique sont directement influencées.

L’analyse de calcul numérique des éléments finis grâce à des algorithmes adaptés permet de gérer ces difficultés et permettre un meilleur contrôle thermique dans les procédés de fabrication additive métallique, qui sont nécessaires afin d’obtenir de bonnes conditions de construction et de limiter les pertes de tolérances liées à la contrainte résiduelle.

La contrainte résiduelle et la déformation sont directement liées au comportement du matériau. De plus, au-delà d’une certaine limite, de fortes non-linéarités caractéristiques d’importantes déformations rendent la modélisation encore plus ardue.

En ce qui concerne la déposition sur un substrat à température ambiante, le changement de vitesse et d’intensité du laser permet de réduire la contrainte résiduelle. Au-delà d’un niveau de préchauffage suffisant, la réduction de la contrainte résiduelle n’est plus qu’une très faible fonction de la vitesse et de l’intensité du laser. En effet, si l’on souhaite faire baisser les gradients thermiques, il est plus efficace de préchauffer le substrat et les parois que de modifier l’intensité et la vitesse du laser (qui peuvent altérer la taille du bassin de fusion).

On obtient de meilleurs résultats concernant la réduction de la contrainte résiduelle en préchauffant la base de façon uniforme.

5) Prédiction des propriétés mécaniques

Les propriétés mécaniques des composants fabriqués grâce à la fabrication additive dépendent en grande partie de la microstructure, qui, pour sa part, dépend des conditions de déposition et de l’historique thermique. Bien qu’il existe une certaine corrélation entre l’historique thermique et les dimensions du cordon déposé, les mesures de rigidité ne rentrent pas forcément en corrélation avec l’historique thermique.

Les pièces produites par faisceaux d’électrons et par fusion sélective laser subissent généralement deux tests mécaniques majeurs : la résistance à la rupture et la résistance à la fatigue. La dureté donne une bonne idée générale de la résistance à la rupture, tandis que la résistance à la fatigue est particulièrement essentielle dans certaines industries telles que l’aéronautique et spatiale. Elle permet d’assurer que suffisamment de cycles de fonctionnement peuvent être réalisés avant de voir une panne survenir.

Les méthodes numériques d’éléments finis sont développées afin d’optimiser les paramètres de saisie (motif et vitesse du balayage laser, puissance énergétique consommée, orientation de la pièce, taille de la poudre) pour ces propriétés mécaniques essentielles.

La direction suivant laquelle sont réalisés les essais de traction montrent un effet significatif sur la résistance à la rupture (et la limite d’élasticité) supérieur aux changements liés aux paramètres du processus.

En effet, les propriétés de traction mesurées dans le sens de construction (parallèle à la direction de la croissance du grain) sont significativement plus élevées que celles mesurée à travers les grains. Il en résulte des propriétés anisotropes liées à la disposition du grain qui s’appliquent également aux pièces dépourvues de contraintes.

Les paramètres du processus jouent un rôle secondaire. Pour une intensité de laser donnée, les pièces construites avec une vitesse de déplacement plus élevée offrent une dureté similaire ou légèrement plus élevée que celle des pièces construites avec une vitesse de déplacement moindre.

Les propriétés mécaniques des pièces fabriquées en 3D sont similaires à celles des matériaux forgés ou moulés. Il est important de souligner que les propriétés de traction dépendent souvent davantage de la direction du test de traction que des paramètres du processus.

Un certain niveau de production peut être atteint grâce à des modèles empiriques dérivés des approches de conception d’essais. Ces modèles se basent sur les paramètres du processus et sur les données structurelles obtenues à partir de fabrication additive ou de soudage (charge de rupture finale, dureté et solidité de la soudure). Les algorithmes génétiques sont également utilisés pour rechercher des paramètres de processus capables de conformes aux combinaisons de propriétés mécaniques attendues.

Conclusion

Les inévitables compromis entre une réalisation rapide, des structures denses relativement dépourvues de contraintes et de bonnes propriétés mécaniques ont conduit à une augmentation de la demande en ce qui concerne l’optimisation des procédés.

Finalement, les méthodes d’éléments finis et de volumes finis sont des approches de calcul numériques utiles au procédé de fabrication additive. Elles permettent de prédire avec efficacité les champs thermiques, et ainsi la contrainte résiduelle et la distorsion. Cependant, il faut porter une attention toute particulière au choix des paramètres de simulation (densité du maillage, type de solveur, et intervalles de temps lors de la simulation).

Un algorithme permettant de résoudre des problématiques peut être numériquement stable ou instable. Tout l’art de l’analyse numérique consiste à élaborer un algorithme suffisamment stable pour résoudre tous les problèmes mathématiques posés.

Finalement, comme toute sorte de modélisation, un degré de validation (grâce à l’expérimentation ou l’analyse de donnée) doit être appliqué afin d’augmenter la confiance dans le produit modélisé.