Selon les experts, l’empreinte écologique humaine est en train de largement dépasser les capacités à long terme de la Terre. La production d’énergie et les activités industrielles sont souvent désignées comme étant les principales sources de gaz à effet de serre responsables du réchauffement climatique.

Tandis que les considérations écologiques et les législations environnementales prennent de plus en plus d’ampleur, le développement durable propose progressivement des modèles de fabrication respectueux de l’environnement. La fabrication écologique est un pilier du développement durable, car la réduction des énormes quantités d’énergie et de matériaux consommés permet de limiter le réchauffement climatique.

Face à l’amélioration de la qualité des pièces fabriquées en 3D, on assiste à un intérêt croissant de l’industrie pour les procédés de fabrication additive métallique sur lit de poudre (méthode de frittage laser direct de métal ou celle de fusion de faisceau d'électrons). Ces procédés permettent de réaliser des géométries complexes (structure internes, intriques ou en treillis), d’améliorer la fonctionnalité des composants (poids, ergonomie) ou de consolider des systèmes plus conséquents en limitant leur nombre de composants. La technologie a permis de réaliser de grandes avancées relatives aux matériaux et aux procédés de fabrication additive métallique, et les pièces imprimées en 3D présentent désormais des propriétés mécaniques similaires voire supérieures à leurs équivalents traditionnels.

La fabrication additive jouit d’un avantage essentiel pour son développement futur : cette technologie apparemment respectueuse de l’environnement produit très peu de déchets de matériaux, ne nécessite pas d’outillage, et permet de produire plusieurs pièces en même temps. La conception fabrication additive jouit d’une liberté de créativité unique, en offrant une intégration fonctionnelle. Il est possible de réduire la charge environnementale au regard de la consommations de ressources, d’énergie (ou l’émissions de polluants) en amont et pendant la fabrication, l’assemblage et à la fin du cycle de vie, lors du désassemblage du produit.

Essayons d’établir une évaluation attentive et objective du potentiel durable de la fabrication additive métallique.

Comment évaluer la durabilité et l’impact environnemental ?

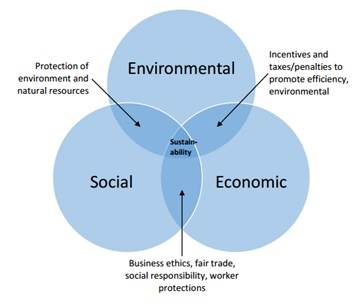

Chaque processus de décision durable est censé concilier aspects environnementaux et sociaux-économiques.

L’environnement est l’un des éléments clefs de toute approche axée sur la durabilité

Les impacts sociaux (santé et sécurité au travail, conséquences sur l’emploi) restent encore méconnus, car la fabrication additive est encore en train de s’ouvrir à la société et aux secteurs de l’industrie.

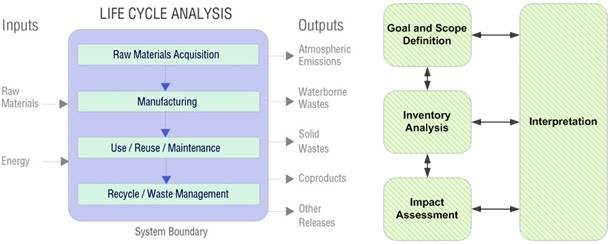

D’un point de vue environnemental, l’analyse du cycle de vie (ACV) est une approche systématique qui permet de réduire les risques de voir les impacts liés à une certaine étape du cycle de vie d’un produit se transférer à une autre. L’ACV est un outil pouvant aider à déterminer les véritables avantages et les écueils éventuels de la fabrication additive.

La méthodologie ACV permet de quantifier chaque étape élémentaire du cycle de vie d’un produit, à l’aide d’une représentation physique des flux « entrants » et « sortants » de matière et d’énergie (consommation de ressources/d’énergie, dégagement d’émissions dans l’air, le sol et l’eau, etc…) et d’autres grandeurs (occupation des sols, etc…).

L’ACV est un procédé itératif et systématique permettant d’évaluer les impacts environnementaux des produits, des procédés et des services. Sa qualité dépend du recensement des données utilisées.

Quelles sont les étapes élémentaires d’un produit en fabrication additive métallique ?

Le détail des impacts environnementaux des composants issus de la fabrication additive sont encore peu connus à cause du manque de recherches. En effet, il s’agit d’un procédé récent et en plein développement.

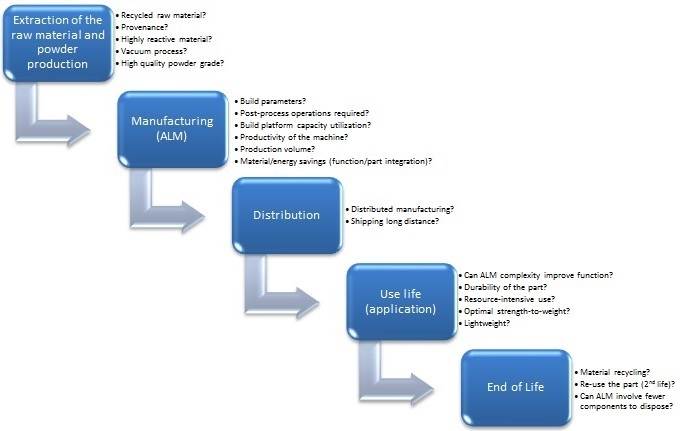

Cela étant, le cycle de vie habituel peut être décrit de la façon suivante : il est composé d’étapes élémentaires, chacune étant cernée par un ensemble de questions aidant à déterminer le niveau de contribution de chaque étape à l’impact environnemental total.

La liste de question n’est pas exhaustive mais permet de démontrer la versatilité du profil environnemental. Une bonne compréhension des objectifs fonctionnels derrière le design permet de limiter les impacts environnementaux grâce à toute la configuration de la chaine d’approvisionnement et d’éviter de faire évoluer la consommation et la pollution vers une autre étape sans engranger de bénéfices globaux.

Quels sont les impacts sur les performances environnementales à chaque étape du cycle de vie ?

Extraction des matériaux et préparation des poudres

La production de poudres métalliques par « atomisation » consiste à faire fondre les matières premières, à les atomiser et à solidifier les poudres métalliques qui en résultent. Une autre approche est par réduction à l’état solide. Les approches de « réduction à l’état solide » et « atomisation à l’eau » présentent des limitations au regard de certains critères de qualité des poudres ; parmi ces critères, on peut citer la géométrie, la morphologie et la pureté chimique des particules.

En outre, les poudres métalliques de qualité supérieure dédiées à la fabrication additive requièrent des caractéristiques différentes de celles des poudres atomisées utilisées pour les applications de presse et de frittage. Par conséquent, la technique d’atomisation au moyen d’un gaz inerte combinée à la fusion par induction sous vide est le procédé de fabrication de poudres servant le mieux les besoins de la fabrication additive métallique.

Tandis que les procédés habituels d’élaboration des matériaux figurent bien dans la base de données ICV (inventaire du cycle de vie), les procédés d’atomisation sont encore assez peu documentés. Pour comparer la fabrication additive aux procédés traditionnels de façon équitable, il est nécessaire d’enquêter sur les consommations et sur les émissions, depuis l’origine et le transport des matières premières jusqu’au procédé de fusion lui-même (argon et déchets généraux).

Erasteel présente son procédé d’atomisation des poudres métalliques avec une animation simple à comprendre et ludique.

Fabrication (fabrication additive sur lit de poudres métalliques)

Traditionnellement, chaque produit suit un procédé de fabrication particulier et requiert un outillage spécifique. Le volume de matériau usiné dépend de la géométrie finale et de la matière première préformée (feuilles, barres ou blocs). Il existe très peu de méthodes permettant de mesurer précisément les impacts environnementaux des procédés de fabrication traditionnels. Ceux-ci sont souvent délaissés, négligés ou sujets à des estimations (ce qui a du sens dans le cadre de la production mécanique de grandes séries, où les impacts sont amortis par le grand nombre de pièces).

La fabrication additive offre également un autre avantage moins connu, qui est le niveau de transparence sans précédent en ce qui concerne la consommation d’énergie et de matériaux ; en effet, la fabrication additive est composée d’une unique étape de fabrication ou presque, bien que les opérations de post-production soient souvent nécessaires afin de répondre aux spécifications des clients.

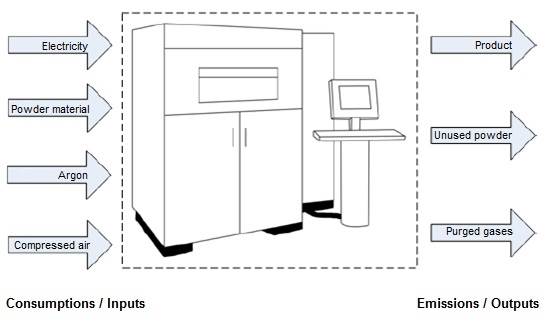

Les étapes élémentaires de la fabrication additive sur lit de poudre sont le préchauffage de la chambre de production, la création d’une atmosphère inerte, l’exposition de chaque couche à une source d’énergie et le recouvrement/formation de la prochaine couche. Ensuite, intervient la phase du refroidissement final, puis celle de l’extraction des poudres (nettoyage). Les matériaux (poudres, déchets), les fluides (nitrogène, argon) et la consommation électrique (liée à chaque fonction de la machine) représentent les différents flux impliqués.

Dans une analyse du cycle de vie axée sur les procédés, les intrants (matériaux et ressources énergétiques) et les extrants (émissions et déchets dans l’environnement) sont détaillés pour une étape donnée de la production d’un produit. Durant la fabrication de produits par fabrication additive métallique, les différents éléments sont tels que sur le schéma présenté ci-dessus.

Consommation électrique

Cumulées, des machines comme les fraiseuses, les presses lourdes et les équipements de fonderie consomment généralement davantage d’énergie que les systèmes de fabrication additive. À versatilité de production égale, la fabrication additive ne requiert qu’une seule machine dotée d’un faisceau laser. Dans les unités de production conséquentes, cette différence peut s’avérer essentielle pour la consommation totale d’énergie et l’empreinte environnementale d’une ligne industrielle.

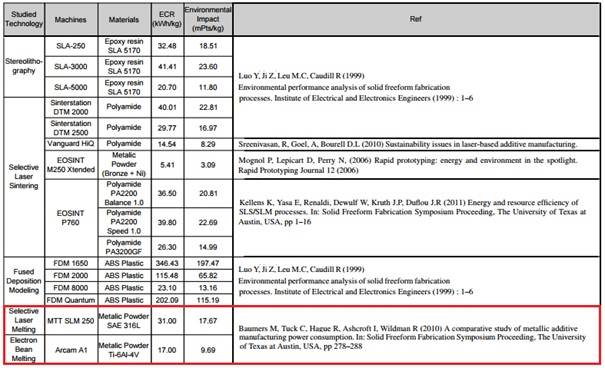

Conversion avec une méthode d’évaluation de l’impact (Eco-Indicator 95), qui offre une seule unité de mesure (mmPts) permettant de cumuler les différentes sources d’impacts environnementaux (matériaux, fluides, et consommation électrique).

Puisque le rendement énergétique des lasers est généralement de 30-50%, les machines sont dotées d’une unité de refroidissement du laser qui est très énergivore, et active durant tous les modes de production. De plus, les dispositifs de chauffage (chambre, cadre et plateforme) consomment également énormément d’énergie, ce qui renforce le besoin en isolation.

Les délais de construction ainsi que la consommation en énergie peuvent être réduits en limitant la hauteur de construction du lot, par exemple en compactant davantage les pièces ou en les orientant différemment. C’est pour cette raison que la forme de la pièce et les paramètres de fabrication sont aussi cruciaux.

Capacité d’utilisation

Le taux d’utilisation du volume total de production d’une machine a un impact direct sur les intrants totaux liés à l’énergie. L’utilisation totale de la capacité a pour conséquence la baisse de la consommation d’énergie, mais les économies varient énormément d’une plateforme à l’autre. Une production à pleine capacité est essentielles pour la rentabilité énergétique des opérations de certains systèmes de fabrication additive.

Les causes de ces variations importantes sont les dépenses énergétiques imputables à la génération d’atmosphère, au réchauffement et au refroidissement (pour le frittage laser direct de métal, et en particulier l’impression par faisceau laser). Dans tous les cas, faire tourner ces machines à plein régime entraîne une efficacité énergétique supérieure puisque la consommation d’énergie est distribuée parmi davantage de pièces ou de matière, ce qui réduit la consommation d’énergie spécifique, comparée à une production à faible capacité.

Génération des déchets

Les méthodes de fabrication soustractives produisent des copeaux inutiles et devant être recyclées. Sur cette aspect, la fabrication additive est plus « eco-friendly » : Elle n’a « quasiment » recours qu’à la quantité de matière nécessaires. C’est particulièrement intéressant pour les matériaux haut de gamme (titane, superalliages, métaux rares).

Les systèmes sur lits de poudres métalliques produisent des structures de support qui, quant à elles, sont irrécupérables. Il suffit d’en minimiser l’usage par une conception et une orientation adaptée. Bien que les procédés de FA soient très économes en matière, toutes les machines altèrent une faible quantité de poudres, devant être filtrée et mise en rebus.

Distribution des pièces imprimées

La fabrication additive permet de réduire le capital minimal nécessaire à la fabrication de pièces à un endroit donné. En effet, une seule machine rend réalisable une grande variété de designs, et peut même imprimer différentes pièces en même temps. La fabrication additive est ainsi particulièrement adaptée à la fabrication distribuée, en permettant de définir le site de production à partir d’une distance optimale entre les ressources matérielles et les clients. A la clé, moins d’emballage et de transports, pour réduire la consommation de ressources et d’énergie ainsi que les émissions au cours de la distribution.

Utilisation du composant

La fabrication additive permet une liberté de conception inégalée et en particulier, elle rend possible des designs extrêmement complexes pouvant être à l’origine de nombreux avantages fonctionnels au cours de la durée de vie du produit. Par exemple, la géométrie peut être optimisée afin d’obtenir un poids allégé ou de meilleures performances. Ainsi, pour une application donnée (on parle d’unité fonctionnelle en ACV), la consommation d’énergie et de ressources peut être réduite, pour un impact positif sur l’environnement.

Pour les composants à destination de l’industrie aéronautique et spatiale, et les applications liées à la mobilité, le passage depuis la fabrication traditionnelle vers la fabrication additive est couteux, mais les efforts sont largement récompensés durant la phase d’utilisation du composant, la plus pertinente en termes de recherche de gains environnementaux.

En ôtant seulement un kilo à chacun des 600 avions d’une flotte commerciale d’avions de ligne à réaction, il est possible d’économiser chaque année environ 90 000 litres de carburant et d’éviter l’émission de 230 tonnes de CO2 dans l’atmosphère. (Source : American Airlines)

Perspectives

En ce qui concerne le bon fonctionnement des machines, l’impact environnemental pour chaque pièce produite dépend davantage de l’utilisation de la machine que de son type ou de sa taille. Pour minimiser les impacts environnementaux, il est essentiel maximiser le taux d’utilisation de la capacité de production, c’est la priorité pour toutes les machines de fabrication additive.

Cela peut être résolu par la mise en commun de plusieurs machines ou par un bon choix de machine, en particulier, de la taille de la chambre de production. Celui-ci doit convenir au mieux au besoin de production, tout en offrant un peu de flexibilité.

Cela étant, la technique ne prétend pas remplacer la fabrication traditionnelle (ou soustractive) mais offre plutôt une alternative écologique pour les applications dans lesquelles un gain fonctionnel se traduit par un gain environnemental, comme les applications liées à la mobilité.

En ce qui concerne les machines, davantage de poudres métalliques écologiques doivent être développées et la gestion des flux de chaleur et des processus énergétiques doit être améliorée.

Enfin, il est nécessaire de développer davantage les bases de données des logiciels d’ACV afin de faciliter et d’accélérer l’analyse environnementale des problématiques mettant en question la fabrication additive.

Spartacus3D a compris que la fabrication additive est arrivée à un point stratégique, et est en passe de se démocratiser au sein de l’industrie. La technologie a évolué de manière satisfaisante, bien au delà des prototypes et des outillages, afin de créer des produits durables et sûrs. Nos but est de comprendre chaque aspect de la technologie afin d’offrir à nos clients les solutions les plus durables et les plus adaptées.