Une organisation appropriée à l'échelle de la microstructure garantie des propriétés mécaniques supérieures…

Les propriétés mécaniques dépendent bien évidemment du type de matériau considéré, mais aussi de la densité de la pièce ainsi que de la manière dont la structure se forme à l'échelle microscopique.

Les propriétés mécaniques dépendent bien évidemment du type de matériau considéré, mais aussi de la densité de la pièce ainsi que de la manière dont la structure se forme à l'échelle microscopique.

D'un point de vue macroscopique, les propriétés mécaniques tels que la résistance en traction et l'allongement à la rupture augmentent généralement avec la densité finale de la pièce mais l'effet est différent pour chaque type de poudre. La taille des particules - ou plus exactement la taille des pores - a une influence significative sur les propriétés mécaniques. En effet, les pores peuvent être perçus comme des défauts qui réduisent la section effective de la pièce, celle qui résiste aux efforts. Pour résumer, les propriétés mécaniques sont dégradées à mesure que la porosité et la taille des pores augmentent.

Vue de plus près, la fusion par faisceau laser forme habituellement des grains très fins, en raison de la vitesse de refroidissement élevée qui empêche ces derniers de croitre après leur germination. Selon la composition de la poudre, des phases de déséquilibre (métastables) et de nouveaux composés chimiques peuvent apparaître.

Cette configuration microstructurelle résulte de la courte période d'exposition de l'irradiation laser. Elle donne lieu à des propriétés mécaniques et physiques généralement supérieures à celles des pièces coulées ou forgées.

Une première approximation de la résistance à la déformation est obtenue par la mesure de la dureté. Des essais de traction sont cependant recommandés sur des échantillons normalisés afin d'obtenir des propriétés standards comme par exemple la résistance en traction, la limite d'élastique et le module de Young.

… Bien que légèrement anisotropes…

En raison de la nature "couche par couche" du procédé, les propriétés mécaniques des pièces issues de la fabrication additive métallique se voient attribuer un certain degré d'anisotropie. Dès lors, la résistance en traction mesurée dans la direction verticale est un peu plus faible que celle dans le plan horizontal.

Dans une certaine mesure, cette anisotropie peut être atténuée soit avant la fabrication, par le choix d'une stratégie de balayage laser adaptée, soit après, au moyen d'un traitement thermique approprié. En comparaison avec les stratégies de balayage classiques (vecteurs unidirectionnelles ou motifs croisés), il est à noter qu'une certaine rotation d'une couche à l'autre conduit celles-ci à mieux se chevaucher et procure des propriétés mécaniques plus isotropes.

Relâcher les contraintes thermiques avec un recuit de détensionnement…

Au cours de la fabrication additive d'une pièce, l'historique thermique d'une couche ou d'un volume de matière peut impliquer plusieurs cycles de re-fusions, re-solidifications ainsi que des transformations de phase à l'état solide. Associé aux forts échanges de chaleurs caractérisant la FAM en lit de poudre, il n'est pas surprenant que les pièces présentent des contraintes thermiques résiduelles pouvant distordre leur géométrie.

D'un point de vue pratique, le niveau des contraintes résiduelles dépend du matériau et des paramètres de fabrication. Afin d'améliorer la stabilité dimensionnelle, un recuit adapté peut être appliqué avant de retirer les pièces de la plate-forme de fabrication (300 °C pendant 2h pour l’alliage AlSiMg, par exemple).

… Et si le matériau s'y prête, on peut réaliser un durcissement par précipitation…

La dureté (indiquant la résistance en traction) des pièces obtenues par FAM est généralement plus élevée que celle des pièces issues de la fabrication traditionnelle, en raison du phénomène de vieillissement naturel survenant au fur et à mesure que les couches sont fondues puis refondues.

En fonction du métal employé, il peut être intéressant d'effectuer sur la pièce préfinie un traitement thermique de durcissement structurel par précipitation. Il arrive que ce durcissement (augmentation de la résistance à la traction) soit un compromis au détriment de la ductilité (réduction de l'allongement à la rupture et de la ténacité), mais cela n'est pas systématique.

Afin de bénéficier de cette résistance améliorée, un alliage doit disposer de constituants pouvant être dissouts au cours du recuit de mise en solution et ensuite précipités dans la matrice métallique durant le recuit de vieillissement.

Différents temps et températures de vieillissement peuvent être appliqués afin de déterminer la meilleure combinaison (5h à 480°C pour l'acier maraging 300, par exemple). Dans le cas d'un traitement prolongé, les propriétés mécaniques se détériorent et on parle de sur-vieillissement.

Pour améliorer la résistance en fatigue, un microbillage est utile…

Le microbillage est un traitement de surface par impact. Des petites billes sont projetées sur la surface de la pièce pour provoquer des contraintes résiduelles de compression, ces contraintes retardant la formation des fissures et donc leur propagation.

Une opération de microbillage mérite d'être optimisée afin d'augmenter la profondeur du champ des contraintes provoquées tout en minimisant la rugosité en surface.

Une inspection qualité constante…

Pour garantir la qualité de sa production et l'obtention de pièces aux caractéristiques particulières, Spartacus3D fabrique des échantillons et met en œuvre des procédures d’essais normalisées pour la caractérisation des matériaux telles que :

- L'analyse métallurgique et/ou de la microstructure

- L'analyse chimique

- Les essais mécaniques

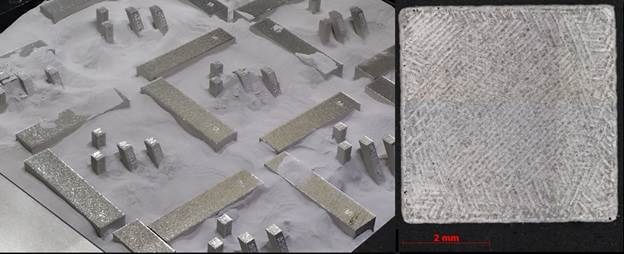

L'image suivante présente un ensemble d'échantillons pour la caractérisation métallurgique ou microstructurelle :

Cette approche expérimentale permet à Spartacus3D de vérifier les propriétés mécaniques que les fabricants de poudres et machines revendiquent dans leurs fiches techniques.